- 관리도(Control Chart)란?

- 구성 요소

- 변동 원인

- 관리도 종류

- 계량형 관리도

- 계수형 관리도

1. 관리도(Control Chart)란?

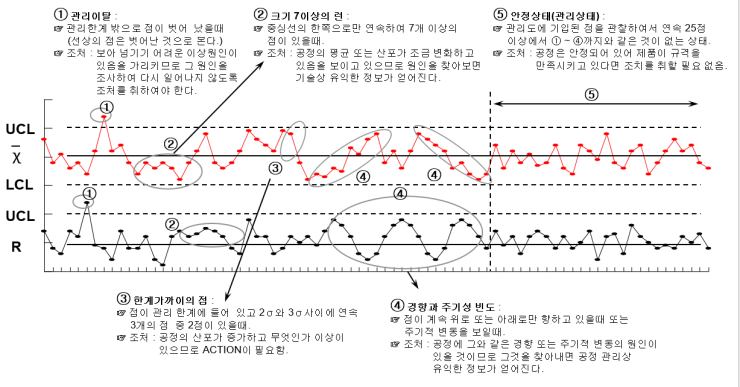

관리도(Control Chart)는 품질의 산포를 관리하기 위하여 하나의 중심선과 두 개의 관리한계선(관리 상한선, 하한선)을 설정한 그래프를 말한다. SPC에서 가장 많이 사용된다.

관리도(Control Chart)는 품질의 산포를 관리하기 위하여 하나의 중심선과 두 개의 관리한계선(관리 상한선, 하한선)을 설정한 그래프를 말한다. 이를 통하여 공정을 관리상태로 유지하기 위하여, 그리고 제조공정이 잘 관리된 상태에 있는가를 조사하고 판정하고자 한다.

공정이 안정상태에 있는 경우에 계량치의 데이터를 취하여 히스토그램을 그리면 좌우대칭의 정규분포(Normal distribution)를 이룬다. 정규분포의 어느 구간을 취할 때 그 속에 포함된 전체에 대한 비율을 알 수 있다. 가령 평균치(m)으로 부터 양측에 표준편차의 1배(1σ), 2배(2σ), 3배(3σ)로 구간의 폭을 취하면, 그 구간내에 들어갈 부분의 전체에 대한 비율은 각각 68.26 %, 95.46 %, 99.73 % 가 된다.

1.1. 관리한계

- CL(Center Line or Center Limit, 중심선) : 안정상태에 있는 공정의 평균 품질 특성

- UCL(Upper Control Limit, 관리 상한선) : 공정의 안정상태가 존재할 때 최대 허용 우연 원인 변동

- LCL(Lower Control Limit, 관리 하한선) : 공정의 안정상태가 존재할 때 최소 허용 우연 원인 변동

관리한계선은 우연 원인에 의한 변동과 이상 원인에 의한 변동을 합리적으로 구별하기 위한 한계를 나타낸다.

예를 들어, 관리 상한선과 관리 하한선의 폭을 슈허트는 3표준편차로 설정하였을 때 평균 값을 기준으로 표준편차 3배 이상이거나 이하이면 이상원인이 작용했다고 판단하는 것이다.

1.2. 변동 원인

우연 원인 : 모든 자료에 유사한 양상, 다수의 사소한 인자(Trival many). 예측이 용이하다.

이상 원인 : 일부 자료에서 평소와 다른 양상, 소수의 주된 인자(Vital few). 예측이 어렵다.

2. 관리도(Control Chart)의 종류

관리도의 종류는 데이터 형태 및 무엇을 관리하는지에 따라 분류됨.

관리 대상 데이터 종류에 따라, 계량형 및 계수형 관리도로 구분한다.

- 계량형 관리도 : 연속형 측정 데이터 기반의 관리도. 작업 시간, 강도, 성분, 중량, 길이, 두께, 무게, 온도, 압력 등

- 계수형 관리도 : 계수치에 따른 관리도. 불량 수, 흠, 얼룩 등

| 데이터 | 차트명 | 관리도명칭 | 설명 |

| 계량치 | X-bar Chart | 평균치의 관리도 | 데이터가 연속적일 경우에 사용하며 공정 평균의 변화를 추적하는데 용이 |

| R Chart | 범위의 관리도 | 샘플의 가장 높은 값과 가장 낮은 값의 차이를 나타내어 보여주고 동일한 제품의 연속 측정 간의 차이이기 때문에 측정 오류를 보여준다. | |

| S Chart | 표준편차의 관리도 | 부분군의 크기가 8보다 클 때 부분군 내 변동을 평가하는데 적합하며 S 관리도의 중심선은 모든 표준 편차의 평균이다. | |

| MR Chart | 이동 범위의 관리도 | 합리적인 부분군 형성이 어려운 경우에 근접한 값과 이동 범위(MR: Moving Range)를 구하여 공정의 산포를 관리한다. | |

| Xbar R Chart | 평균치와 범위의 관리도 | 생산량이 많고 부분군의 개수가 3~4개, 공정평균과 변동을 함께 평가할 때 | |

| Xbar S Chart | 평균치와 표준편차의 관리도 | 부분군의 개수가 8~10 일 때 | |

| I-MR Chart | 중앙치와 범위의 관리도 | 부분군의 개수가 1이거나, 생산량이 적거나, 제품 제조 주기가 길거나, 이동과 표류가 문제일 때 | |

| 계수치 | P Chart | 불량률 관리도 | 불량비율을 알고 싶을 때, 표본크기가 다양하고, 보통 50개 이상일 때 |

| NP Chart | 불량개수 관리도 | 불량개수를 알고 싶을 때, 표본크기가 일정하고, 보통 50개 이상일 때 | |

| C Chart | 결점수 관리도 | 결점의 수를 알고 싶을 때, 표본크기가 일정할 때 | |

| U Chart | 단위당 결점수 관리도 | 단위당 결점 수를 알고 싶을 때, 표본크기가 일정하지 않을 때 |

2.1. 계량형 관리도

연속형 측정 데이터 기반의 관리도 작업 시간, 강도, 성분, 중량, 길이, 두께, 무게, 온도, 압력 등 관리하는데 사용된다.

- Xbar chart

- R chart

- S chart

- MR chart

- Xbar-R chart

- Xbar-S chart

- I-MR chart

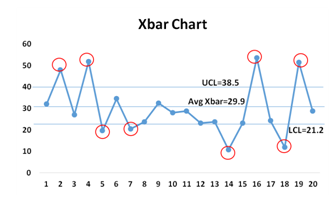

2.1.1. Xbar Chart

Xbar 차트는 일정한 크기의 연속적인 표본의 평균을 모니터링하는 데 사용된다. 즉, 평균치 변화 관리하는데 사용된다.

데이터가 연속적일 경우에 사용하며 공정 평균의 변화를 추적하는데 용이하다. 가장 많이 사용되는 관리도 유형이다.

Xbar 차트는 단독으로 사용되는 경우는 없으며 R 차트 또는 S 차트와 함께 사용된다. R 차트와 함께 사용되는 경우가 가장 많다.

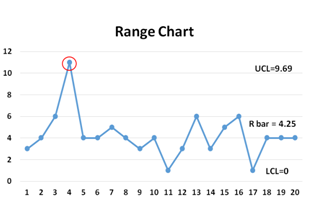

2.1.2. R Chart(Range Chart)

범위 관리도라고도 하며 샘플의 가장 높은 값과 가장 낮은 값의 차이를 나타내어 보여주고 동일한 제품의 연속 측정 간의 차이이기 때문에 측정 오류를 보여준다.

과정 평균값은 변함이 없더라도 분산이 증가하면 관리한계를 벗어날 수 있으므로 과정 변화는 평균치 관리도가 아닌 범위 관리도에 의해서만 발견된다.

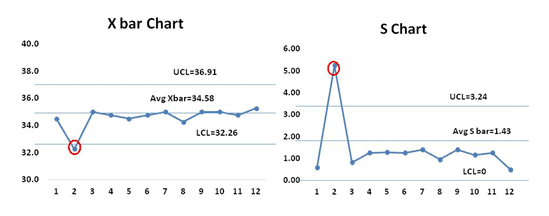

2.1.3. S Chart(Standard Deviation Chart)

표준편차 관리도 라고도 하는 S 차트는 Xbar 차트와 함께 공정 변동을 평가하는 데 사용된다.

S 관리도는 부분군의 크기가 8보다 클 때 부분군 내 변동을 평가하는데 적합하며 S 관리도의 중심선은 모든 표준 편차의 평균이다.

관리 한계는 평균에서 ±3 표준 편차로 설정된다.

과거에는 표준편차를 계산하는 것이 어려웠기 때문에 Xbar 차트와 함께 R 차트가 주로 사용되었지만 컴퓨터가 대중화된 현재에는 S 차트를 함께 사용하는 빈도도 높아지고 있다.

2.1.4. MR Chart(Moving Range Chart)

이동범위 관리도라고도 하며 공정 데이터의 변화나 변동을 추적하는 데 사용된다.

두 점 사이의 차이(변동성)을 기록하여 공정의 안정성을 확인한다. 특히 합리적인 부분군 형성이 어려운 경우에 근접한 값과 이동 범위(MR: Moving Range)를 구하여 공정의 산포를 관리한다.

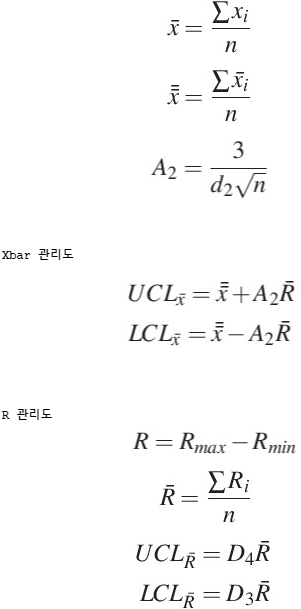

2.1.5. X-bar and R Charts(Xbar-R Chart)

Xbar-R 관리도는 공정의 안정성을 조사하기 위해 가변 데이터를 대상으로 널리 사용되는 관리도이다.

연속 데이터의 프로세스 성능을 모니터링하는데 사용된다.

공정의 평균 및 산포/범위 동시 관리, 공정의 평균(표본 평균)과 범위(표본 내 최댓값, 최솟값의 차이)를 동시에 관리

계량형 관리도의 대표적인 관리도

각 부분군의 평균치(Xbar), 범위(R)를 각각 Xbar 관리도 R관리도에 타점하고 Xbar 관리도에서는 평균의 변화율을 R 관리도에서는 부분군 내 산포 변화를 관리한다.

x = 개별 값

n = 샘플 수

Xbar = 샘플의 평균 판독 값

R = 각 샘플에서 가장 큰 값과 가장 작은 값의 차이

Rbar = 모든 범위의 평균

2.1.6. X-bar and S Charts(Xbar-S Chart)

Xbar-R 차트와 마찬가지로 Xbar-S 차트는 부분군 데이터에 사용된다. 그러나 범위 대신 S 차트는 각 하위 그룹 내의 표준 편차를 모니터링하여 공정 변동의 다른 척도를 제공한다.

x = 개별 값(데이터)

n = 샘플 수

Xbar = 샘플의 판독값 평균

S = 표준 편차

Sbar = 모든 표준 편차의 평균

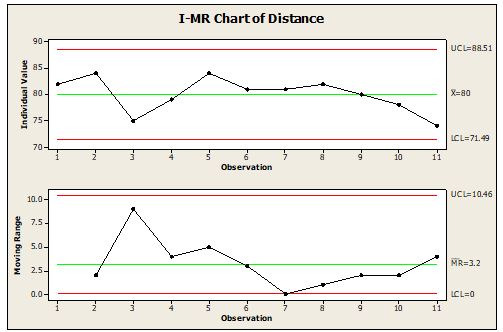

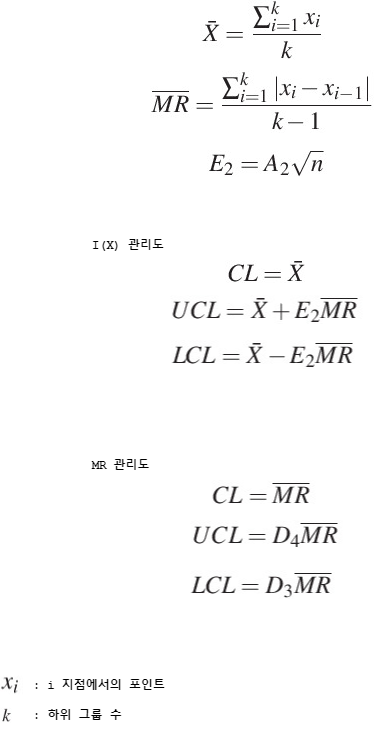

2.1.7. I-MR Charts(Individual and Moving Range)

개별 관찰이나 측정을 다룰 때 적용할 수 있는 관리도이다.

I 관리도는 개별 데이터 포인트를 표시하고 MR 관리도는 연속 관측치 간의 이동 범위를 추적하여 단기 변동을 측정한다.

2.2. 계수형 관리도

정확한 수치로 나타내기 어려운 것들을 관리할 때 적용한다.(불량 수, 흠, 얼룩 등 관리)

- 불량률 관리도(p chart )

- 불량개수 관리도(np chart)

- 결점수 관리도(c chart)

- 단위당 결점수 관리도(u chart)

불량률 관리용 : 불량 특성의 부분군이 이항 분포를 따를 때

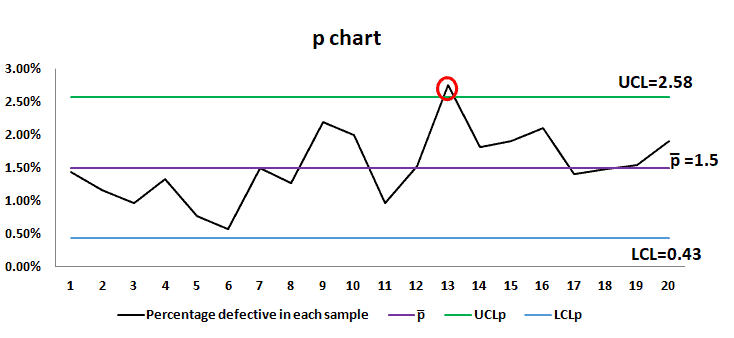

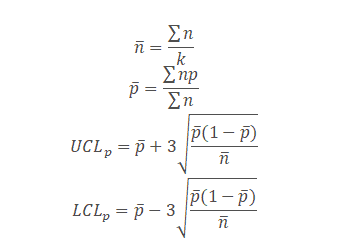

2.2.1. P Chart(Percent Defective)

변수의 값 중 일정 기준을 벗어나는 값의 비율. 불량률 차트, 불량률 관리도, 부적합품률(fraction defectives) 관리도 라고도 한다.

불량 특성의 부분군이 이항 분포를 따를 때 결함이 있는 항목의 비율 또는 비율을 모니터링하는데 사용된다. 특히 프로세스의 결함이나 부적합 사항을 처리할 때 유용하다.

합격률(또는 불량률)을 모니터링할 때 주로 사용하며 부분군 크기가 일정하지 않을 때 사용 가능하다.

계수형 관리도 중 가장 널리 이용되는 관리도이다.

LTPD(Lot Tolerance Percent Defective) : 생산 로트 내에서 허용 가능한 최대 불량률을 설정하여 관리할 수 있다.

np = 샘플의 불량품 수

k = 로트 수

n = 샘플 수

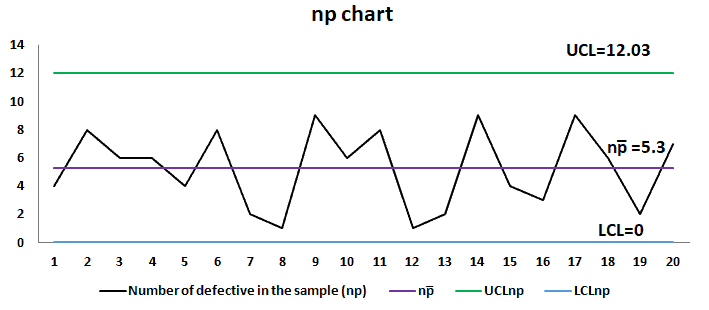

2.2.2. NP Chart (Number Defective)

불량률 대신 불량개수에 기초한 관리도이다.

P 관리도는 불량률을 추적한다면 NP 관리도는 불량 항목 수를 추적한다.

샘플 크기가 다를 때 자주 사용되며 특정 상황에서는 P 관리도 보다 더 적합하다.

np = 샘플의 총 결함 수

k = 로트 수

n = 샘플 수

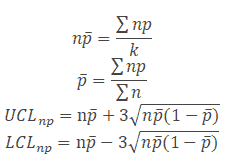

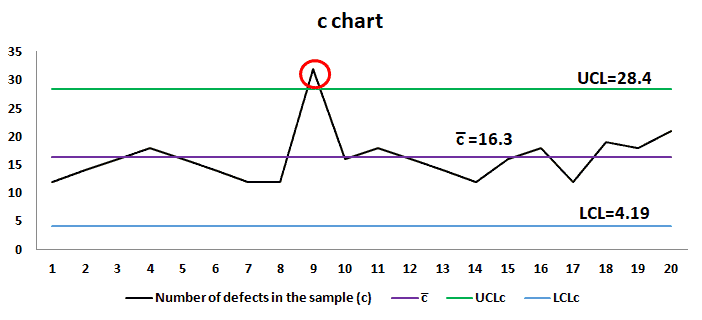

2.2.3. C Chart(Count Defects)

결점수 관리도 라고도 하며 제품 표면의 스크래치 수나 소프트웨어 프로그램의 오류 수와 같은 특정 단위의 결함 수나 부적합 사항을 모니터링하는 데 사용된다.

부분군 크기가 일정할 때 적합하며 일정한 결점 수(흠, 오타, 결함 등)에 의거하여 공정 관리가 가능하다.

결점 특성이 푸아송 분포를 따를 때 결점 수 관리용으로 사용하기 적합하다.

- 푸아송 분포 : 확률론에서 단위 시간 안에 어떤 사건이 몇 번 발생할 것인지에 대한 이산 확률 분포

c = 결함 수

k = 샘플 수

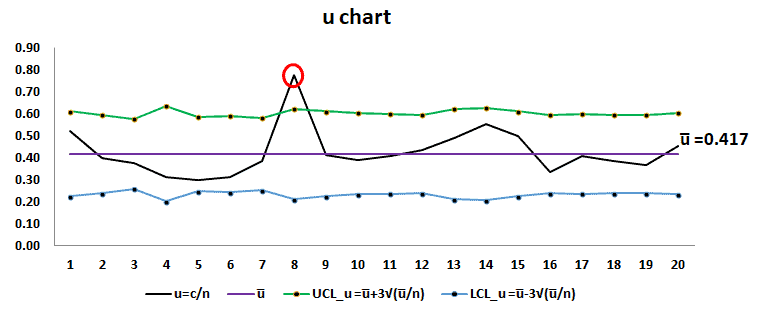

2.2.4. U Chart(Defects per Unit)

단위당 결점 수 관리도라고도 한다.

단위 또는 제품당 평균 결함 수를 추적하는 데 사용된다.

전체 결함 수 보다 단위당 결함률을 고려하여 공정의 전반적인 품질 수준을 모니터링 할 수 있다.

부분군 크기가 일정하지 않을 때 적합하며 결점 수를 일정 단위당으로 묶어(일정 면적당 결점수 등) 공정 관리가 가능하다.

c = 결함 수

k = 로트 수

n = 샘플 수

Reference.

https://sixsigmastudyguide.com

http://www.ktword.co.kr/test/view/view.php?no=1885

https://blog.naver.com/lchry/220512918696

https://www.6sigma.us/six-sigma-in-focus/spc-charts/

'logistics' 카테고리의 다른 글

| [SPC] SPC(Statistical Process Control) 통계적 공정 관리와 핵심 도구(관리도 등) (0) | 2024.12.16 |

|---|---|

| 최적 경로 찾기 #4 - 플로이드 워셜(Floyd Warshall) 알고리즘, 자바 코드 구현 포함 (0) | 2023.07.03 |

| 최적 경로 찾기 #3 - 벨만-포드(Bellman-Ford) 알고리즘 (0) | 2023.07.03 |

| [SLAM] 몬테카를로 위치 추정(Monte Carlo Localization)이란? (0) | 2023.06.27 |

| [SLAM] 칼만 필터(Kalman Filter)란? (0) | 2023.06.27 |