통계적 공정 관리(Statistical Process Control, SPC)

생산 공정의 품질을 모니터링하고 제어하기 위해 통계적 방법을 적용하는 것을 말한다.

공정의 생산 과정에서 발생하는 다양한 데이터를 수집하고 분석 기법의 도움을 통해 공정의 품질 변동을 발생시키는 원인과 공정의 능력 상태를 파악하여 주어진 품질 목표를 달성하기 위해 품질 개선이 이루어지도록 관리하는 것이다.

SPC 핵심 도구

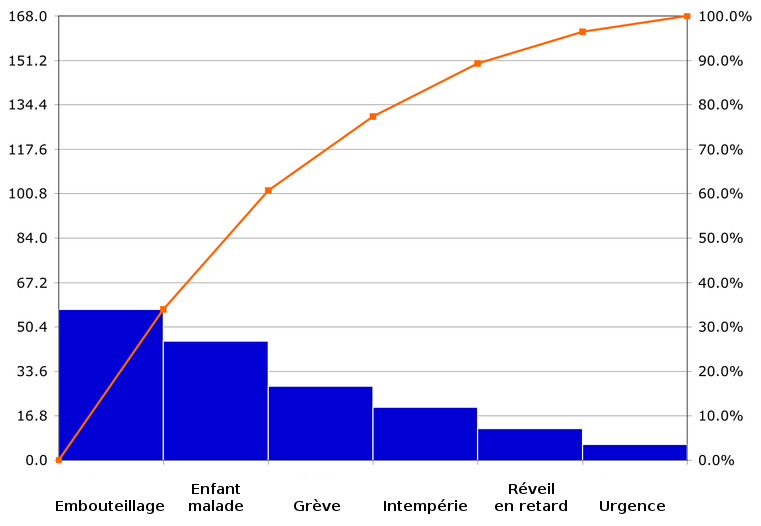

1. Pareto Chart 파레토 차트

각 요인의 빈도나 영향을 내림차순으로 표시한다. 결함, 오류, 문제에 기여하는 가장 중요한 요인을 한눈에 식별할 수 있으며 이를 통해 개선 노력의 우선순위를 정하고 집중할 수 있다.

기본적으로 막대 그래프를 이용하며, 왼쪽이 가장 긴 막대, 오른쪽이 가장 짧은 막대로 배열된다. 막대의 길이는 빈도 또는 시간/비용 등을 나타낸다.

프로세스에서 문제나 불량품이 발생하는 빈도, 원인 데이터를 분석할 때, 문제의 원인이 많아 가장 중요한 것에 집중하고 싶을 때, 구체적인 구성요소를 살펴봄으로써 광범위한 원인을 분석하고자 할 때 사용할 수 있는 차트이다.

2. Stratification 계층화

데이터, 사람, 개체를 별개의 그룹이나 계층으로 분류하는 행위를 뜻하며 다른 데이터 분석 도구와 결합하여 사용하는 기술이다.

예를 들어, 다양한 소스나 카테고리의 데이터를 하나로 묶어 놓으면 해당 데이터의 의미를 파악하기 어렵기 때문에 계층화를 통해 데이터를 범주화하고 분리하면 패턴을 드러나게 할 수 있다.

계층화는 주로 데이터를 수집하기 전에 적용하며 장비, 부서, 재료, 공급업체, 제품, 교대근무, 요일, 하루 중 시간, 인구집단 등 여러 소스나 조건에서 데이터를 가져온 경우, 혹은 데이터 분석 과정에서 다양한 소스나 조건을 분리해야 하는 경우에 사용한다.

3. Ishikawa diagram 이시카와 다이어그램

Fishbone diagram 또는 Cause-and-Effect diagram 이라고도 하며 다양한 잠재적 원인(예: 사람, 프로세스, 장비, 재료 등)을 식별하고 이러한 원인과 조사 중인 문제 사이의 관계를 시각적으로 표현하는 차트이다.

아이디어를 즉시 유용한 카테고리로 분류함으로써 브레인스토밍 세션을 구성하는 데에 사용할 수 있다.

결함 또는 해결해야 할 문제와 가능한 원인을 분리하여 본 원인에 대한 하위 카테고리 필요한 만큼의 수준으로 분기할 수 있습니다.

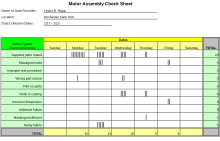

4. Check Sheet 체크시트

데이터가 생성된 장소에서 실시간으로 데이터를 수집하고 정리하는 데 사용하는 양식으로 수집하는 데이터는 정량적일 수도 있고 정성적(수치가 아닌 데이터)일 수도 있다.

체크 시트로 수집한 데이터를 이용해 히스토그램, 막대 차트, 파레토 차트 등을 생성할 수 있다.

체크 시트는 사건, 문제, 결함, 결함의 위치, 결함의 원인, 이와 유사한 문제의 빈도나 패턴에 대한 데이터를 수집하는 경우 이용하며 동일한 사람이 동일한 장소에서 반복적으로 데이터를 관찰하고 수집하는 경우에 사용하기가 용이하며, 사건이나 문제를 문서화하고자 할 때에도 체크 시트가 적절하다.

5. Histogram 히스토그램

히스토그램은 데이터를 구간별로 그룹화한 뒤, 각 구간 내 데이터의 발생 빈도를 표시하여 데이터 분포를 시각화 하여 패턴과 잠재적인 문제를 식별할 수 있게 해준다.

히스토그램은 연속형 데이터에 사용되는 반면 막대 차트는 범주형 데이터에 사용된다는 차이가 있으며 히스토그램은 막대 차트와 달리 막대 사이에 빈 칸이 존재하지 않는다.

히스토그램은 주로 데이터의 형태가 숫자일 때, 프로세스의 결과가 정규분포를 따르는지 여부를 결정할 때, 데이터 분포의 모양을 확인하려는 경우에 사용한다.

6. Scatter Diagram 산점도, 분산형 다이어그램

두 변수 간의 관계를 찾는 그래프로 XY 그래프, 산점도라고도 한다. 쌍을 이루는 데이터 포인트를 그래프에 표시하여 변수 간의 상관관계 추세 또는 패턴을 분석할 수 있다

분산형 다이어그램은 수치 데이터를 서로 연동(페어링)시켰거나, 각 독립변수에 대해 종속변수가 여러 값을 가지는 경우에 사용해야 하며 상관 관계가 있어 보이는 두 가지 효과가 모두 동일한 원인으로 인해 발생하는지 확인하고자 할 때, 이를 통해 문제의 잠재적인 근본 원인을 식별하고자 할 때 사용하면 이점을 얻을 수 있다.

7. Control Chart 관리도

관리도는 시간 경과에 따른 프로세스 데이터를 그래픽으로 표현한 것을 말하며 항상 평균을 나타내는 중앙선(Central Line), 관리 상한을 나타내는 상한선(Upper Control Limit), 관리 하한(Lower Control Limit)을 나타내는 하한선으로 구성되어 있다.

관리도를 사용하면 프로세스가 현재 안정적인지 아니면 관리 불능 상태인지 한눈에 파악하기 좋으며 현재 데이터를 상한선이나 하한선과 비교함으로써 공정 변동이 일관적으로 발생하고 있는지, 아니면 예측할 수 없는 지경으로 발생하고 있는지 판단할 수 있다.

2024.12.16 - [logistics] - [SPC] 관리도(Control Chart)

[SPC] 관리도(Control Chart)

관리도(Control Chart)란?구성 요소변동 원인관리도 종류계량형 관리도계수형 관리도 1. 관리도(Control Chart)란? 관리도(Control Chart)는 품질의 산포를 관리하기 위하여 하나의 중심선과 두 개의 관리

jbground.tistory.com

'logistics' 카테고리의 다른 글

| [SPC] 관리도(Control Chart) (0) | 2024.12.16 |

|---|---|

| 최적 경로 찾기 #4 - 플로이드 워셜(Floyd Warshall) 알고리즘, 자바 코드 구현 포함 (0) | 2023.07.03 |

| 최적 경로 찾기 #3 - 벨만-포드(Bellman-Ford) 알고리즘 (0) | 2023.07.03 |

| [SLAM] 몬테카를로 위치 추정(Monte Carlo Localization)이란? (0) | 2023.06.27 |

| [SLAM] 칼만 필터(Kalman Filter)란? (0) | 2023.06.27 |