코로나 팬데믹 상황으로 인해 전 세계적으로 이루어진 이동제한이나 사회적 거리두기 기간 동안 전자상거래의 이용률이 증가하였다. 이에 반해 온라인 쇼핑몰이 운영하는 물류창고에서 감염자가 발생하는 등 늘어난 물류랑을 소화하기 위한 인력은 감소하는 상황이 발생했고 이로 인해 AGV(Automated guided vehicle) 또는 무인 운반 로봇 등을 이용한 물류의 자동화, 무인화가 가속화되었다.

아마존에서는 작업자(사람)들이 작업 시 평균 60~75분이던 물류 순환 속도를 15분 정도로 높일 수 있었으며 물류 센터의 운영 비용의 20% 이상을 절감하는 효과를 거두었다고 한다. 물류 자동화의 비용절감 효과를 경험한 기업들은 앞으로 가능한 최대한 인력을 배제하는 방식으로 진화할 것으로 보인다.

시장조사 업체 마켓앤마켓(MarketsandMarkets)에 따르면 글로벌 물류 자동화 시장은 2020년 484억 8,700만 달러에서 2026년 889억 3,300만 달러에 이르는 연 평균 성장률이 10.6%에 달할 것으로 전망하고 있다. 2020년 부터 대한민국의 인구감소가 계속되고 있으며 2025년부터 경제활동인구 감소할 것이라는 예측을 볼 때 글로벌 뿐만 아닌 국내의 물류 자동화 시장 역시 지속 성장할 것으로 보인다.

물류란

물류정책기본법에 따르면, 물류란 재화가 공급자로부터 조달ㆍ생산되어 수요자에게 전달되거나 소비자로부터 회수되어 폐기될 때까지 이루어지는 운송ㆍ보관ㆍ하역(荷役) 등과 이에 부가되어 가치를 창출하는 가공ㆍ조립ㆍ분류ㆍ수리ㆍ포장ㆍ상표부착ㆍ판매ㆍ정보통신 등을 말한다.

사업장 내에서의 물류는 원자재부터 최종 제품까지 생산에 필요한 모든 재료(Material)와 제품(Product)의 운송, 보관, 하역 등의 활동으로 볼 수 있다.

물류에서의 무인 운반차의 역할

기존의 물류 자동화는 컨베이어, OHT, OHS가 주를 이루었다. 설치된 레일에서만 이동이 가능하기 때문에 제어 변수가 거의 없고 주행 속도 역시 빠르기 때문이다. 하지만 무인 운반차에 비해 초기 투자 비용이 높고 레일 설치 공간 확보와 이동 경로의 변경 및 확장이 어렵다는 단점 때문에 반도체, 디스플레이 등의 대규모 생산 시설에 주로 적용되었다. 하지만 레일 없이 모든 바닥을 주행가능하다는 점과 작업자와 이동경로를 공유할 수 있다는 점과 아마존, 쿠팡 등의 물류센터에서의 성공적인 도입 등을 통해 물류에서의 무인 운반차만의 가능성을 엿볼 수 있다.

ACS(AGV Control System, 무인 운반차 관제 시스템)

필자의 무인 운반차의 물류 최적화에 대한 고찰은 ACS관점이다.

ACS는 AGV Control System 라고 하며 AGVC(AGV Computer)라고도 칭하는 이동 운반차들을 관제하는 시스템을 의미한다. MCS(Material Control System)로부터 반송 명령. 즉, 작업을 요청받았을 때 작업을 수행하기 위해 어떤 차량을 선택할 것인지 부터 차량의 이동 계획, 차량의 변수 발생, 이슈 발생 등 모든 이동 운반차의 관리 및 제어를 실행한다.

필자가 생각하는 이동 운반 차량의 물류 최적화를 위한 요소는 작업 할당과 최적 경로이다.

이동 운반 차량이 아무리 최단 시간으로 이동을 한다고 한들 출발지와 도착지의 할당이 효율적이지 않다면 작업 속도의 향상을 기대할 수 없을 것이며 이동 운반 차량의 작업이 아무리 효율적이라고 한들 이동 경로가 최적화되어 있지 않다면 시간 단축이 불가능할 것이기 때문이다. 이를 바탕으로 필자가 고민한 내용은 다음과 같다.

작업들을 요청 받았을 때 어떤 작업을 어떤 차량에 할당했을 때 가장 효율적인가?

차량의 이동계획을 어떻게 수립했을 때 가장 효율적인가?

작업 할당

필자가 가장 처음 고민한 것은 어떤 작업을 어떤 차량에 또는 어떤 차량에 어떤 작업을 할당했을 때 가장 효율적인 움직임(총 생산시간 단축)을 보일 수 있는지에 대한 고민이다. 현재 기업들은 다양한 알고리즘들을 이용해 물류 최적화에 대해 연구하고 실제로 적용하여 성과를 내고 있을 테지만 필자는 고전적인 방식부터 알아보겠다. 이동 차량에 작업을 할당하는 방법은 크게 작업장 중심 할당 규칙과 차량 중심 할당 규칙이 있다.

작업장 중심 할당 규칙은 작업장이 주체가 되어 운송이 발생한 작업장(출발지)에서 다른 작업장(도착지) 까지 어떤 차량을 선택할지에 대한 규칙이다.

가장 많이 사용하는 방법들은 다음이 대표적이다.

출발지로부터 가장 가까운 차량을 선택하는 Nearest Vehicle rule

차량 중 무작위로 선택하는 Random Vehicle rule

가장 오래 유휴한 상태를 유지한 차량을 선택하는 Longest Idle Vehicle rule

이용률이 가장 낮은 차량을 선택하는 Least Utilized Vehicle rule

차량 중심 할당 규칙은 차량이 주체가 되어 해당 차량의 운송이 끝났을 경우 다음은 어떤 작업을 수행할 지에 대한 규칙이다. 대표적인 방법들은 다음과 같다.

가장 먼저 작업 요청이 발생한 작업장을 선택하는 FCFS(First Come First Service) rule

작업물 하역을 완료한 작업장의 이동 대기 버퍼를 우선으로 확인하는 Mod FCFS rule

이동 거리가 가장 짧은 작업장을 선택하는 Shortest Travel Time rule

운송이 필요한 작업장 중 무작위로 선택하는 Radom Workcenter rule

운송이 필요한 작업물이 가장 많은 작업장을 선택하는 Maximum Queue Length rule

정민구, 김동욱, 안상현, 박성환, 박상철. (2022). 적합성 시뮬레이션을 통한 AGV 동적 할당 규칙 연구. 대한산업공학회 춘계공동학술대회 논문집, (), 2139-2141.

해당 논문에서는 새로운 동적 할당 규칙을 제안하고 있는데 재할당 가능한 차랑 배차 규칙과 다중 할당 규칙이다.

재할당 가능한 차량 배차 규칙은 이동 운반 차량이 하역을 완료하여 유휴 상태가 될 때마다 이미 이동 운반차량을 할당받은 작업장 중 더 빠르게 도착할 수 있는 작업장이 있다면 하역을 완료한 이동 운반 차량으로 재할당하는 규칙이다.

하역을 완료할 때마다 이동 운반 차량을 할당받은 작업장을 조회할 경우 처리량이 많아 질 수 있으니 하역을 완료한 차량 기준으로 반경안에 있는 작업장만 조회하는 방법도 괜찮아 보인다.

다중 할당 규칙은 이동 운반 차량이 하나의 운송이 아닌 두 개 이상의 운송을 할당받을 수 있는 규칙으로 무인 운송 차량의 현재 위치, 적재 작업 소요시간, 하역 작업 소요시간, 주행 속도 등 수행하고 있는 운송의 남은 시간을 예측할 수 있다고 했을 때 미래 상황까지 고려한 차량 할당을 할 수 있다. 즉, 작업장에서 운송 요청이 발생하면 모든 무인 운송 차량의 현재 수행하고 있는 운송의 남은 시간과 운송 하역 지점에서 작어방까지 걸리는 시간을 계산하고 비교하여 가장 짧은 시간이 걸리는 무인 운송 차량을 선택한다.

해당 논문에서는 새로 도출한 규칙을 이용해 시뮬레이션을 진행한 결과 이동거리가 가장 짧은 작업장을 선택하는 규칙보다 약 10% 정도씩 주행 시간이 감소한 것으로 결과가 나타났다.

최적 경로

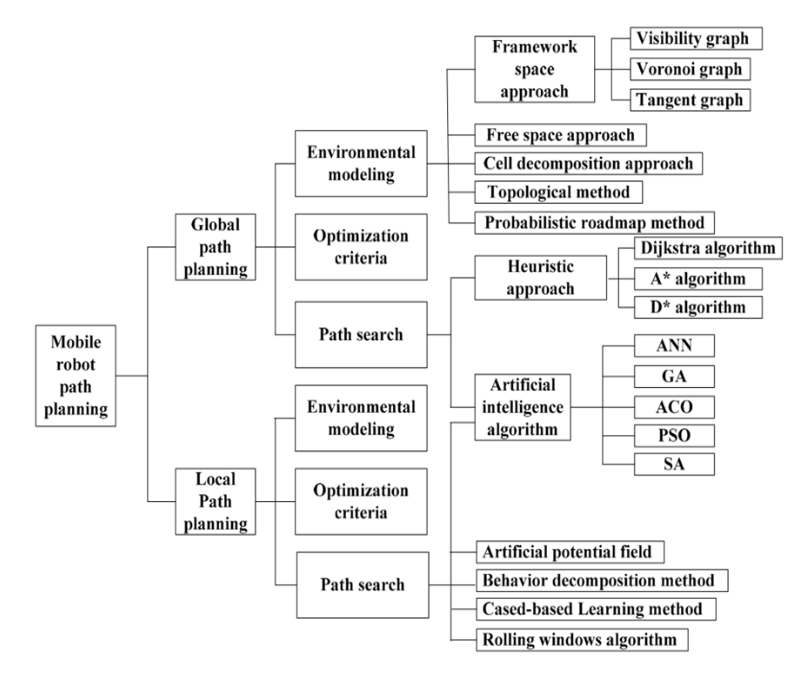

궁극적으로 물류 최적화의 목적은 총 생산시간을 줄이는 것이다. 이를 위해 빠질 수 없는 것이 이동 시간의 단축. 즉, 최적 경로를 만들어 내는 것이다. 최적 경로를 찾기 위한 방법은 전역 경로 계획과 지역 경로 계획으로 구분할 수 있다.

전역 경로 계획

전역 계획 경로는 작업장으로의 이동 거리, 작업장 간 이동 거리, 적재 시간, 하역 시간 등 사용 가능한 모든 정보를 사용하여 출발지부터 목적지까지 경로를 생성하는 것이다. 대표적인 전역 경로 계획 알고리즘은 다음과 같다.

Dijkstra

A*(A-Star), LPA*(Lifelong Planning A-Star)

D*(Dynamic A-Star), D* lite

JPS(Jump Point Search), JPS(B), JPS+

ACO(Ant Colony Optimization)

PSO(Particle Swarm Optimization)

CH(Contraction Hierarchies), CCH(Customizable Contraction Hierarchies)

RRT(Rapidly Exploring Random Tree)

해당 알고리즘들은 가장 정확한 정보를 우선하는지, 경로를 찾는 방식을 우선하는지, 경로를 찾는 속도를 우선하는지 등등 알고리즘이 우선시하는 기준에 따라 과정에 차이는 있지만 결과적으로 우선시하는 기준에 부합하는 최적이라고 판단되는 경로를 산출해 낸다.

지역 경로 계획

지역 경로 계획 운송 차량 주변만을 고려하여 이동 경로를 생성하는 방법으로 예기치 못한 동적 및 정적 장애물을 회피하면서 전역 경로 계획을 최대한 따라가도록 하는 경로를 찾아내는 것을 목표로 한다. 대표적인 알고리즘은 다음과 같다.

APF(Artificial Potential Field)

DWA(Dynamic Window Approach)

Pure Pursuit

Potential Field

지역 경로 계획은 무인 운송 차량 관점에서 전역 경로 계획을 추종하며 예기치 못한 상황이나 장애물이 발생했을 시 대처를 통해 목적지까지 도달하기 위한 방법으로 무인 자율 주행 차량이나 AMR 등 마킹된 경로를 이동하는 것이 아닌 자율적인 이동을 하는 경우에 주로 적용하는 알고리즘이다.

최적의 작업 할당과 최적의 경로 계획을 통해 궁극적인 목표인 총 생산 시간 감소를 달성할 수 있으나 작업장의 성격, 외부 요인 등에 의해 다양한 알고리즘을 적용하여 물류 최적화를 이루어내는 것이 통상적이다.

무인 운송 차량이 여러 개의 작업을 수행할 수 있는 경우

지금까지 무인 운반 차량 한 대가 수행할 수 있는 작업은 한 개라고 가정했을 때의 필자의 고찰을 적어 보았는데 실제로는 무인 운반 차량에 운송하는 작업물을 두 개 이상 적재할 수 있는 AGV가 많다.

무인 운반 차량이 운송 가능한 작업이 한 개 이상일 경우. 즉, 운송하려는 제품을 두 개 이상 적재가 가능한 무인 운반차일 경우 할당 규칙과 이동 계획을 산출하는 방법이 완전히 달라질 수 있다.

예를 들면 A작업장에서 B작업장으로 가는 작업과 A작업장에서 C작업장으로 가는 작업을 동시에 수행할 수 있다. 경유지를 갖는다고도 표현할 수 있다.

필자는 무인 운송 차량 한 대에 대하여 어떤 작업들을 할당했을 때 가장 최적인지, 작업물을 모두 적재 후 이동 및 하역하는 것이 최선일지 적재 후 하역 이후에 적재 후 하역을 진행하는 것이 최적인지 그때 그때 판단은 어떻게 할 것인지 등 다양한 고민을 하였다.

이에 대해 컬리에서는 물류 최적화를 위해 유전 알고리즘을 활용한 최적화 문제 해결 방안을 연구한 내용이 있다.

컬리는 물류 최적화 문제를 어떻게 풀고 있을까? - 1부

유전 알고리즘 적용을 통한 최적화 사례 소개

helloworld.kurly.com

컬리에서는 작업을 선택할 때 이동 경로가 최소가 되는 작업들의 그룹을 설정하고 해당 그룹의 작업들을 무인 운송 차량에 할당하는 방식을 설명하고 있다.

실제 물류센터 내 작업 과정은 매우 복잡하고 수많은 변수의 개입 여지가 있고 다양한 알고리즘이 맞물려 있기 때문에 한 가지 알고리즘으로만 최적화를 얘기하기가 어렵다고 한다.

티맵에서는 네비게이션의 최적 경로를 생성하는 알고리즘에 대해 설명하고 있다.

네비 개발자여, 번개처럼 빠른 경로탐색엔진을 만들라

티맵 개발자 SSUL 3편 - CCH Algorithm | Chap1. 티맵 경로탐색 엔진 1-1. AStar 알고리즘 1-2. AStar 알고리즘의 한계 Chap2. 경로탐색 알고리즘 검토 2-1. 알고리즘 조사 2-2. 알고리즘 선택 Chap3. CCH(Customizable Contr

brunch.co.kr

네비게이션의 최적 경로를 생성하는 과정에서 A* 알고리즘의 성능 이슈와 확장성 이슈로 인해 더 빠르고 확장성이 고려된 알고리즘을 찾아 최적화된 경로 탐색 엔진을 만들어 냈다고 한다.

건쉽배틀, 캐리비안의 해적 등을 제작한 조이시티에서는 길찾기 최적화를 위해 JPS(B)를 적용하였다.

GitHub - gamephysics/JPS_B: JPS(B) - Pirates of the Caribbean, Crossfire Warzone, Gunship Battle Total Warfare ...

JPS(B) - Pirates of the Caribbean, Crossfire Warzone, Gunship Battle Total Warfare ... - GitHub - gamephysics/JPS_B: JPS(B) - Pirates of the Caribbean, Crossfire Warzone, Gunship Battle Total Warfa...

github.com

A*는 출발지와 목적지 멀어지면 급격하게 느려지는 성능 이슈로 인해 응답시간이 중요한 게임에서 적용할 수 있는 알고리즘을 찾았고 JPS(B)를 적용한 결과 1ms의 응답을 보여줬다는 내용이다.

이처럼 최적화의 우선 순위, 최적화를 하려는 작업장의 환경 등 다양한 조건에서 원하는 최적화를 하기 위해선 고려해야 할 사항도 많기 때문에 다양한 알고리즘을 촘촘히 적용하여 실제로 최적화를 이루어내야 하며 이를 위해선 최적화를 위한 다양한 정보와 기본기를 갖고 있어야 한다는게 필자의 결론이다.

무인 운반차의 전망 - AGV에서 AMR로의 진화

AMR(Autonomous Mobile Robot, 자율이동로봇)은 AGV와 달리 바닥에 마그네틱이나 마커 등의 설치가 필요가 없고 자체 탑재된 라이더, AI, GPS 등의 기술을 활용해 스스로 장애물을 회피하면서 이동할 수 있다.

AGV 이동 경로 설정을 위한 마킹하는 작업이 없어지기 때문에 AGV보다 초기투자비용이 경제적이며 기존 AGV를 설치할 환경이 되지 않았던 작업장에도 투입할 수 있는 등 다양한 장점들이 있다.

이로 인해 최근 물류 자동화 핵심요소로 떠오르고 있으며 다양한 기업들이 저마다의 기술적 강점을 부각하며 시장 진출을 선포하고 있다.

AMR의 경우 여전히 기존 자동화 창고보다는 생산성이 다소 낮은 특징이 있지만 투입 인력의 절감 효과와 제조업의 경우 생산 시설이 기존 소품종 대량생산에서 다품종 소량 생산 체제로 넘어가고 있는 상황에서 AMR 시장 도입은 계속적으로 증가할 것으로 기대된다.

국내 영세제조업체가 차지하는 비중은 전체 제조업에서 76%에 달한다는 분석이 나왔다. 뿐만 아니라 사업장의 규모가 작을수록 인력부족현상이 심화되고 있는 상황이다. 영세사업체의 AMR 도입 등 공장 자동화는 필수 불가결한 상황으로 보여지는데 아무리 AMR이 초기투자비용이 낮다고 하더라도 영세업체는 AMR의 초기투자비용조차 부담스러울 수 있다. 이를 위한 대안으로 필자는 AMR 클라우드 서비스도 하나의 방법으로 본다. 사업장에 AMR 관리 시스템을 설치 및 운영하는 것이 아닌 클라우드 서비스를 이용해 영세업체는 AMR 기기만 구입 후 클라우드 서비스로 관리 및 운영하는 방안도 초기 투자 비용을 낮춰줄 수 있을 것이라 보여진다.

그러기 위해선 물류 표준화도 더욱 정교해져야 한다고 본다. 대부분의 물류 자동화를 적용한 사업장은 SEMI 표준을 적용하여 관리하고 있다. 하지만 AGV, AMR 등이 다양해지고 클라우드 서비스 등으로 이기종의 통합이 더욱 필요해진다면 SEMI 표준 또한 정교해지거나 AMR 등에 맞는 새로운 표준이 제시되어야 할 것이라 판단된다.

Reference.

우수한. (2020). COVID-19로 인한 글로벌 물류환경의 변화와 일상의 변화 전망. FUTURE HORIZON, (), 60-67.

정민구, 김동욱, 안상현, 박성환, 박상철. (2022). 적합성 시뮬레이션을 통한 AGV 동적 할당 규칙 연구. 대한산업공학회 춘계공동학술대회 논문집, (), 2139-2141.

정의곤, 송원호, 명현.(2021).동적 및 정적 물체 회피를 위한 정밀 도로지도 기반 지역 경로 계획.로봇학회 논문지,16(2),112-121.

박영상, 이영삼.(2016).RRT와 SPP 경로 평활화를 이용한 자동주행 로봇의 경로 계획 및 장애물 회피 알고리즘.제어로봇시스템학회 논문지,22(3),217-225.

유수정. (2023). 자율주행 스마트 로봇의 SLAM 기술 동향. 한국통신학회지(정보와통신), 40(5), 40-46.

https://www.industrynews.co.kr/news/articleView.html?idxno=47060

'logistics' 카테고리의 다른 글

| 최적 경로 찾기 #2 - 에이스타(A*) 알고리즘, 자바 코드 구현 포함 (0) | 2023.06.20 |

|---|---|

| 자율 주행 로봇의 각종 센서들(카메라, 레이더, 라이다, 적외선 등) (0) | 2023.06.01 |

| [SEMI] HSMS란? 메세지 구조 자세히 설명 (0) | 2022.09.20 |

| [SEMI] SECS-II란? 메세지 내용 표준 적용 방법 (0) | 2022.09.20 |

| [SEMI] SEMI와 SECS란? SECS 기본 개념 (0) | 2022.07.18 |